COMPORTAMIENTO

ELÁSTICO y PLÁSTICO DE LOS MATERIALES LIMITE

ELÁSTICO

El límite

elástico, también denominado límite de elasticidad, es la tensión máxima que un

material elástico puede soportar sin sufrir deformaciones permanentes. Si se

aplican tensiones superiores a este límite, el material experimenta

deformaciones permanentes y no recupera su forma original al retirar las

cargas. En general, un material sometido a tensiones inferiores a su límite de

elasticidad es deformado temporalmente de acuerdo con la ley de Hooke.

Los

materiales sometidos a tensiones superiores a su límite de elasticidad tienen

un comportamiento plástico. Si las tensiones ejercidas continúan aumentando el

material alcanza su punto de fractura. El límite elástico marca, por tanto, el

paso del campo elástico a la zona de fluencia. Más formalmente, esto comporta

que en una situación de tensión uní axial, el límite elástico es la tensión

admisible a partir de la cual se entra en la superficie de fluencia del

material.

Los

materiales sometidos a tensiones superiores a su límite de elasticidad tienen

un comportamiento plástico. Si las tensiones ejercidas continúan aumentando el

material alcanza su punto de fractura. El límite elástico marca, por tanto, el

paso del campo elástico a la zona de fluencia. Más formalmente, esto comporta

que en una situación de tensión uní axial, el límite elástico es la tensión

admisible a partir de la cual se entra en la superficie de fluencia del

material.

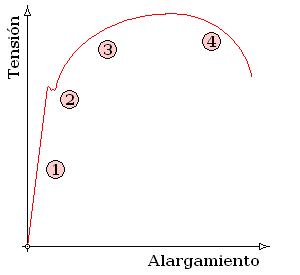

La figura muestra el Método del

0.2% para calcular el esfuerzo de fluencia

Si se

disponen las tensiones en función de las deformaciones en un gráfico se observa

que, en un principio y para la mayoría de los materiales aparece una zona que

sigue una distribución casi lineal, donde la pendiente es el módulo de

elasticidad (E). Esta zona se corresponde a las deformaciones elásticas del

material hasta un punto donde la función cambia de régimen y empieza a

curvarse, zona que se corresponde al inicio del régimen plástico. Ese punto es

el punto de límite elástico.

Debido a la

dificultad para localizarlo exactamente y con total fidelidad, ya que en los

gráficos experimentales la recta es difícil de determinar y existe una banda

donde podría situarse el límite elástico, en ingeniería se adopta un criterio

convencional y se considera como límite elástico la tensión a la cual el

material tiene una deformación plástica del 0.2% (o también ε = 0.002 mm/mm).

LA

PLASTICIDAD

Es la

propiedad mecánica de un material, biológico o de otro tipo, de deformarse

permanentemente e irreversiblemente cuando se encuentra sometido a tensiones

por encima de su rango elástico, es decir, por encima de su límite elástico.

En los

metales, la plasticidad se explica en términos de desplazamientos irreversibles

de dislocaciones. En los materiales elásticos, en particular en muchos metales

dúctiles, un esfuerzo de tracción pequeño lleva aparejado un comportamiento

elástico. Eso significa que pequeños incrementos en la tensión comporta

pequeños incrementos en la deformación, si la carga se vuelve cero de nuevo el

cuerpo recupera exactamente su forma original, es decir, se tiene una

deformación completamente reversible. Sin embargo, se ha comprobado

experimentalmente que existe un límite, llamado límite elástico, tal que si

cierta función homogénea de las tensiones supera dicho límite entonces al

desaparecer la carga quedan deformaciones remanentes y el cuerpo no vuelve

exactamente a su forma. Es decir, aparecen deformaciones no-reversibles.

Representación de las zonas elásticas y plásticas

Este tipo de comportamiento elasto-plástico descrito más arriba es el que se encuentra en la mayoría de metales conocidos, y también en muchos otros materiales. El comportamiento perfectamente plástico es algo menos frecuente, e implica la aparición de deformaciones irreversibles por pequeña que sea la tensión, la arcilla de modelar y la plastilina se aproximan mucho a un comportamiento perfectamente plástico. Otros materiales además presentan plasticidad con endurecimiento y necesitan esfuerzos progresivamente más grandes para aumentar su deformación plástica total.

La

irreversibilidad de los materiales está relacionada con cambios permanentes en

la estructura y grano del material. A diferencia del

comportamiento

elástico que es termodinámicamente reversible, un cuerpo que se deforma

plásticamente experimenta cambios de entropía, como desplazamientos de las

dislocaciones. En el comportamiento plástico parte de la energía mecánica se

disipa internamente, en lugar de transformarse en energía potencial elástica.

Microscópicamente,

en la escala de la red cristalina de los metales, la plasticidad es una

consecuencia de la existencia de ciertas imperfecciones en la red llamadas

dislocaciones. En 1934, Egon Orowan, Michael Polanyi y Geoffrey Ingram Taylor,

más o menos simultáneamente llegaron a la conclusión de que la deformación

plástica de materiales dúctiles podía ser explicada en términos de la teoría de

dislocaciones. Para describir la plasticidad usualmente se usa un conjunto de

ecuaciones diferenciales no lineales y no integrables que describen los cambios

en las componentes del tensor deformación y el tensor tensión con respecto al

estado de deformación-tensión previo y el incremento de deformación en cada

instante.

EXPLICACIÓN

DE LAS ZONAS ELÁSTICAS Y PLÁSTICAS

A TRAVÉS DEL ENSAYO DE TENSIÓN

El ensayo de

tracción de un material consiste en someter a una probeta normalizada realizada

con dicho material a un esfuerzo axial de tracción creciente hasta que se

produce la rotura de la probeta. Este ensayo mide la resistencia de un material

a una fuerza estática o aplicada lentamente. Las velocidades de deformación en

una ensayo de tensión suelen ser muy pequeñas alrededor de 25mm/min.

En un ensayo

de tracción pueden determinarse diversas características de los materiales

elásticos:

1.- Módulo de

elasticidad o Módulo de Young, que cuantifica la proporcionalidad anterior.

2.- Coeficiente

de Poisson, que cuantifica la razón entre el alargamiento longitudinal y la

acortamiento de las longitudes transversales a la dirección de la fuerza.

3.- Límite de

proporcionalidad valor de la tensión por debajo de la cual el alargamiento es

proporcional a la carga aplicada.

4.- Límite de

fluencia o límite elástico aparente: valor de la tensión que soporta la probeta

en el momento de producirse el fenómeno de la cedencia o fluencia. Este

fenómeno tiene lugar en la zona de transición entre las deformaciones elásticas

y plásticas y se caracteriza por un rápido incremento de la deformación sin

aumento apreciable de la carga aplicada.

5.- Límite

elástico (límite elástico convencional o práctico): valor de la tensión a la

que se produce un alargamiento prefijado de antemano (0,2%, 0,1%, etc.) en

función del extensómetro empleado.

6.- Carga de

rotura o resistencia a la tracción: carga máxima resistida por la probeta

dividida por la sección inicial de la probeta.

7.- Alargamiento

de rotura: incremento de longitud que ha sufrido la probeta. Se mide entre dos

puntos cuya posición está normalizada y se expresa en tanto por ciento.

Estricción:

es la reducción de la sección que se produce en la zona de la rotura.

Normalmente,

el límite de proporcionalidad no suele determinarse ya que carece de interés

para los cálculos. Tampoco se calcula el Módulo de Young, ya que éste es

característico del material; así, todos los aceros tienen el mismo módulo de

elasticidad aunque sus resistencias puedan ser muy diferentes.

En el ensayo

se mide la deformación (alargamiento) de la probeta entre dos puntos fijos de

la misma a medida que se incrementa la carga aplicada, y se representa

gráficamente en función de la tensión (carga aplicada dividida por la sección

de la probeta). En general, la curva tensión-deformación así obtenida presenta

cuatro zonas diferenciadas:

Zona

elástica: en esta zona las deformaciones se reparten a lo largo de la probeta,

son de pequeña magnitud y, si se retirara la carga aplicada, la probeta

recupera su forma inicial. El coeficiente de proporcionalidad entre la tensión

y la deformación se denomina módulo de elasticidad o de Young y es

característico del material. Así, todos los aceros tienen el mismo módulo de

elasticidad aunque sus resistencias puedan ser muy diferentes. La tensión más

elevada que se alcanza en esta región se denomina límite de fluencia y es el

que marca la aparición de este fenómeno. Pueden existir dos zonas de

deformación elástica, la primera recta y la segunda curva, siendo el límite de

proporcionalidad el valor de la tensión que marca la transición entre ambas. Generalmente,

este último valor carece de interés práctico y se define entonces un límite

elástico (convencional o práctico) como aquél para el que se produce un

alargamiento prefijado de antemano (0,2%, 0,1%, etc.). Se obtiene trazando una

recta paralela al tramo proporcional (recto) con una deformación inicial igual

a la convencional.

Fluencia o

cedencia. Es la deformación brusca de la probeta sin incremento de la carga

aplicada. El fenómeno de fluencia se da cuando las impurezas o los elementos de

aleación bloquean las dislocaciones de la red cristalina impidiendo su

deslizamiento, mecanismo mediante el cual el material se deforma plásticamente.

Alcanzado el límite de fluencia se logra liberar las dislocaciones

produciéndose la deformación bruscamente. La deformación en este caso también

se distribuye uniformemente a lo largo de la probeta pero concentrándose en las

zonas en las que se ha logrado liberar las dislocaciones (bandas de Luders). No

todos los materiales presentan este fenómeno, en cuyo caso la transición entre

la deformación elástica y plástica del material no se aprecia de forma clara.

Deformaciones

plásticas: si se retira la carga aplicada en dicha zona, la probeta recupera

sólo parcialmente su forma quedando deformada permanentemente. Las deformaciones

en esta región son más acusadas que en la zona elástica.

Estricción.

Llegado un punto del ensayo, las deformaciones se concentran en la parte

central de la probeta apreciándose una acusada reducción de la sección de la

probeta, momento a partir del cual las deformaciones continuarán acumulándose

hasta la rotura de la probeta por ese zona.La estricción es la responsable del

descenso de la curva tensión-deformación; realmente las tensiones no disminuyen

hasta la rotura, sucede que lo que se representa es el cociente de la fuerza

aplicada (creciente) entre la sección inicial y cuando se produce la estricción

la sección disminuye, efecto que no se tiene en cuenta en la representación

gráfica. Los materiales frágiles no sufren estricción ni deformaciones

plásticas significativas, rompiéndose la probeta de forma brusca. Terminado el

ensayo se determina la carga de rotura, carga última o resistencia a la

tracción: la máxima resistida por la probeta dividida por su sección inicial,

el alargamiento en (%) y la estricción en la zona de la rotura.

Diagrama de

tensión - deformación típico de un acero de bajo límite de fluencia

Otras

características encontradas en el ensayo de tracción son la resiliencia y la

tenacidad, que son, respectivamente, la energía elástica y total absorbida y

que vienen representadas por el área comprendida bajo la curva

tensión-deformación hasta el límite elástico en el primer caso y hasta la

rotura en el segundo.

No hay comentarios:

Publicar un comentario