DEFORMACIÓN PLÁSTICA DE LOS

METALES DÚCTILES

Los ensayos se pueden realizar

con cargas de compresión, tracción, flexión y cortadura, que a su vez pueden

ser estáticas o dinámicas. Los ensayos de compresión, tracción y flexión con

cargas estáticas son los que más se suelen realizar.

Los ensayos de tracción se

realizan con los materiales dúctiles con un cierto grado de plasticidad, tales

como los materiales metálicos ferrosos y no ferrosos, plásticos, gomas, fibras,

etc.

Los ensayos de compresión y

flexión se realizan con los materiales frágiles, tales como los materiales

refractarios, el hormigón, cerámicos, etc. Estos materiales poseen una baja

resistencia a la tracción en comparación con la de compresión.

La deformación plástica de los

metales tiene lugar principalmente por el proceso de deslizamiento, que

involucra un movimiento de las dislocaciones. El deslizamiento usualmente tiene

lugar sobre los planos más compactos y en las direcciones compactas.

La combinación de un plano de deslizamiento y una dirección de deslizamiento constituye un sistema de deslizamiento. Los metales con un alto número de sistemas de deslizamiento como Cobre (Cu), Plata (Ag), Platino (Pt), Níquel (Ni) , Plomo (Pb), Aluminio (Al) son más dúctiles que aquellos con sólo unos pocos sistemas de deslizamiento Hierro (Fe) , Cromo (Cr), Vanadio (V) , Molibdeno (Mo), Wolframio (W). Muchos metales se deforman con formación de maclas cuando el deslizamiento es difícil.

La combinación de un plano de deslizamiento y una dirección de deslizamiento constituye un sistema de deslizamiento. Los metales con un alto número de sistemas de deslizamiento como Cobre (Cu), Plata (Ag), Platino (Pt), Níquel (Ni) , Plomo (Pb), Aluminio (Al) son más dúctiles que aquellos con sólo unos pocos sistemas de deslizamiento Hierro (Fe) , Cromo (Cr), Vanadio (V) , Molibdeno (Mo), Wolframio (W). Muchos metales se deforman con formación de maclas cuando el deslizamiento es difícil.

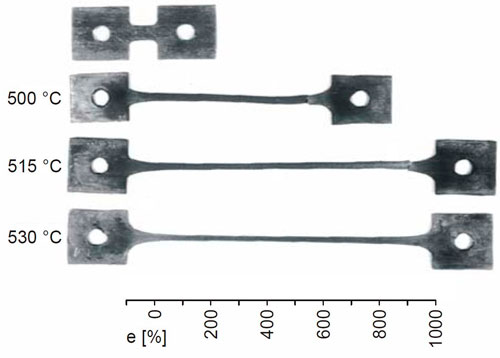

Los materiales dúctiles toleran

métodos de fabricación por deformación plástica y soportan una mayor cantidad

de uso, ya que se deforman antes de romperse. Es necesario aplicar una gran

fuerza para romper un material dúctil: sus átomos pueden deslizarse unos sobre

otros, estirando el material sin romperse.

Es importante saber distinguir entre los términos dúctil y blando. En primer lugar, la ductilidad sólo aparece cuando un material en particular es sometido a una fuerza de gran magnitud; por ejemplo, si se aplica una carga pequeña, entonces el material se deformará discretamente, y recién cederá y se deformará en un grado mucho mayor cuando se lo lleve al límite. Lo más curioso y digno de ser destacado es que cuando este tipo de material atraviesa esa barrera, en la cual la fuerza ejercida sobre él es considerable, conserva su integridad y simplemente cambia de forma.

Es importante saber distinguir entre los términos dúctil y blando. En primer lugar, la ductilidad sólo aparece cuando un material en particular es sometido a una fuerza de gran magnitud; por ejemplo, si se aplica una carga pequeña, entonces el material se deformará discretamente, y recién cederá y se deformará en un grado mucho mayor cuando se lo lleve al límite. Lo más curioso y digno de ser destacado es que cuando este tipo de material atraviesa esa barrera, en la cual la fuerza ejercida sobre él es considerable, conserva su integridad y simplemente cambia de forma.

Para la industria de la

tecnología y sin tener en cuenta ciertas cuestiones de tipo económico, resulta

muy ventajoso utilizar este tipo de materiales para la fabricación de

productos, dado que admiten técnicas muy convenientes para obtener ciertas

formas complejas o específicas. Con respecto a su uso, su flexibilidad antes de

ser destruidos es su aspecto más atractivo; un material frágil llega a la

rotura sin dar señales a su usuario, mientras que en el caso de los dúctiles se

advierte una torsión extrema, de manera que resultaría imposible romperlos por

accidente.